壓縮機氣閥的故障案例分析

壓縮機氣閥的故障案例分析

案例描述:壓縮機氣閥二級氣缸超壓報警并伴隨氣缸缸體溫度高,對氣缸進行拆解發現二級排氣氣閥后在關閉不嚴的情況下發生高壓氣體回竄而產生超壓報警伴隨溫度升高。排查原因為潤滑系統柱塞泵注油量過大,引起雜質堆積造成積碳。

發現案例中問題,不能只關注氣閥閥片使用情況的好壞,應當從整個工作流程及輔助系統來判斷造成排氣失效的原因。DNFT油量過大,造成積碳嚴重、氣帶油、密封面密閉不嚴;油量小,造成活塞環、填料函填料異常磨損漏氣、超壓超溫。

操作步驟:

1、壓縮機停電、懸掛標示牌、氣路放空。

2、拆解壓縮機氣閥壓閥蓋,取出壓閥罩和氣閥。

3、根據壓縮機報警信息結合氣閥實際工作情況從外觀判斷發生問題的原因。

4、氣閥進行測漏實驗。

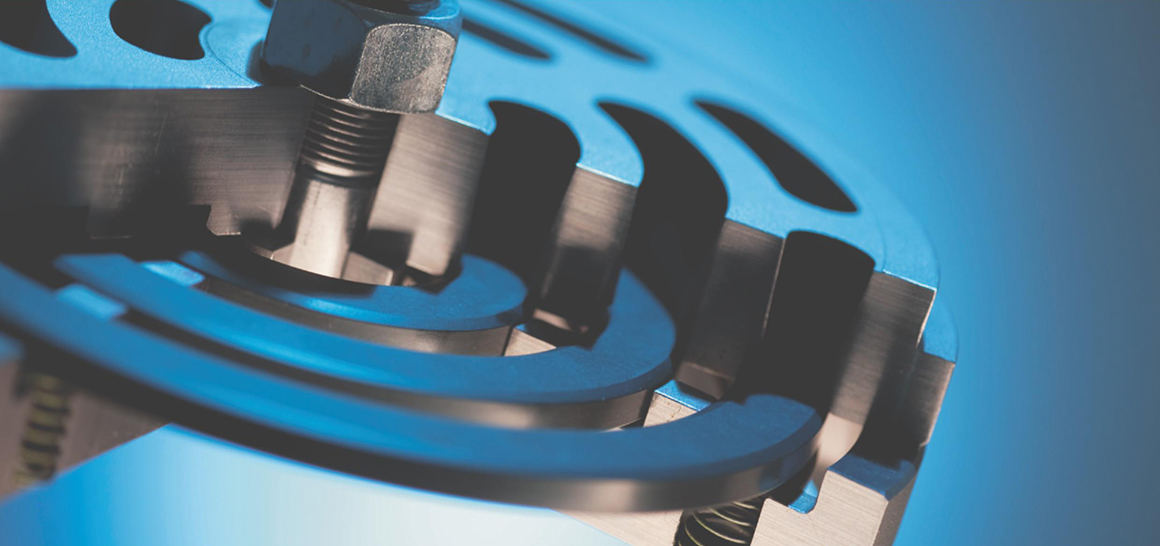

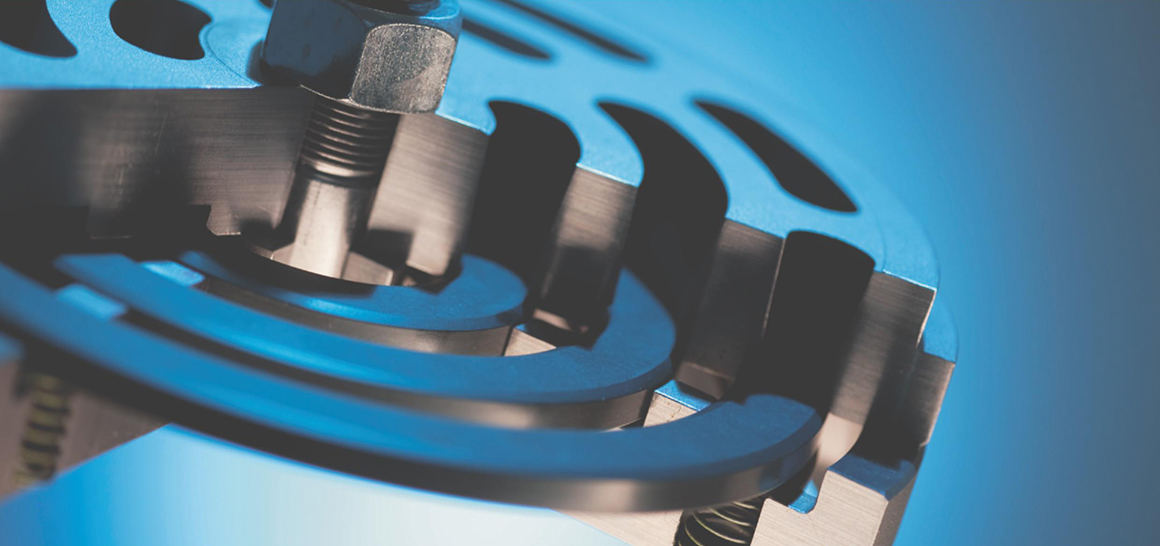

5、拆解氣閥,檢查閥片與閥座的密封面:是否有名明顯的凹陷、是否有斷裂、是否積碳過大。

6、檢查閥體配件:是否螺栓松動、是否彈簧失效、是否閥體破損。

7、對氣閥進行清洗,損毀部件進行更換。

8、安裝、試車。

9、觀察壓縮機工作參數并記錄。

根據壓縮機的實際報警信息,判斷氣閥故障點需要對壓縮機的工作原理熟悉。在對壓縮機氣閥進行拆解維修過程中,判斷氣閥密封狀態、組成部件是否正常是關鍵。